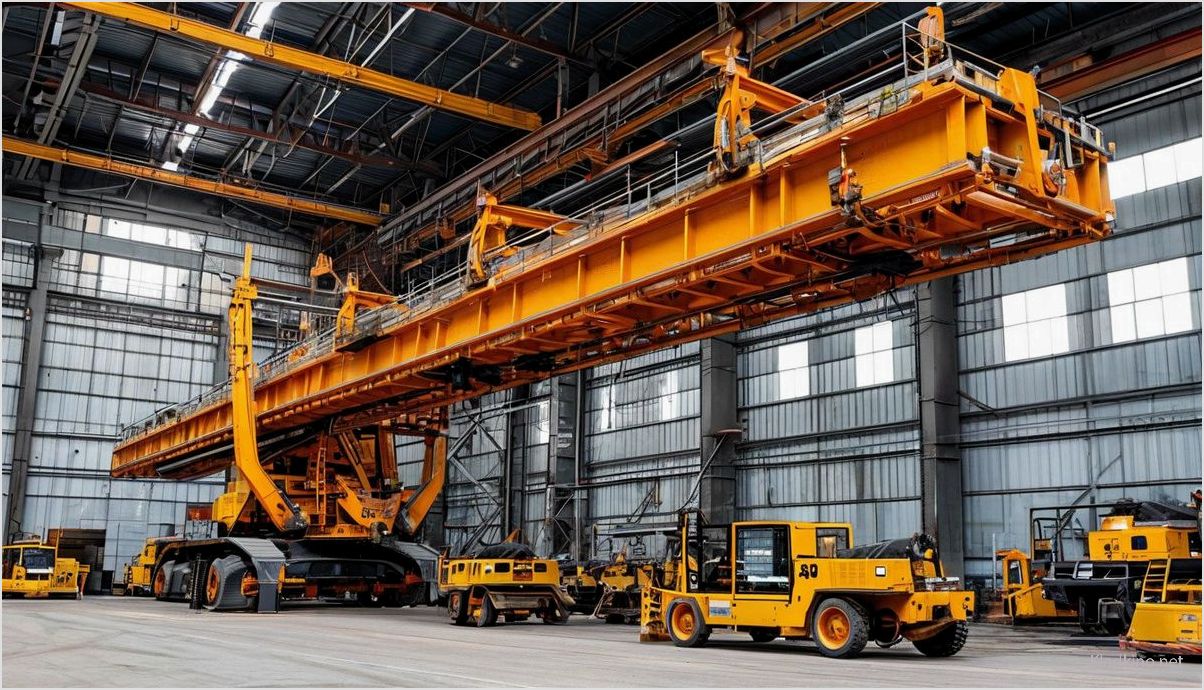

Изготовление грузоподъемного оборудования и запчастей для крана

Если вам нужна укосина для крана, выбирайте модели с запасом прочности не менее 20%. Это гарантирует безопасность при максимальных нагрузках. Производители предлагают варианты из высоколегированной стали с антикоррозийным покрытием — такие детали служат в 3 раза дольше стандартных.

Содержание статьи:

Современные технологии производства включают лазерную резку металла с точностью до 0,1 мм и автоматизированную сварку под контролем роботизированных систем. На заводах используют ультразвуковой контроль швов — это исключает скрытые дефекты. При выборе оборудования обращайте внимание на наличие сертификатов ISO 9001 и ГОСТ Р.

Ключевая особенность грузоподъемных механизмов — модульная конструкция. Она позволяет быстро заменять изношенные узлы, включая укосины, без остановки производства. Например, мостовые краны собирают из типовых секций за 2-3 дня вместо недели ручного монтажа.

Перед тем как кран укосина купить, проверьте совместимость с вашей моделью крана. Лучшие производители предоставляют 3D-модели для виртуальной примерки. Оптимальная толщина металла для стреловых кранов — от 14 мм, для мостовых — от 20 мм.

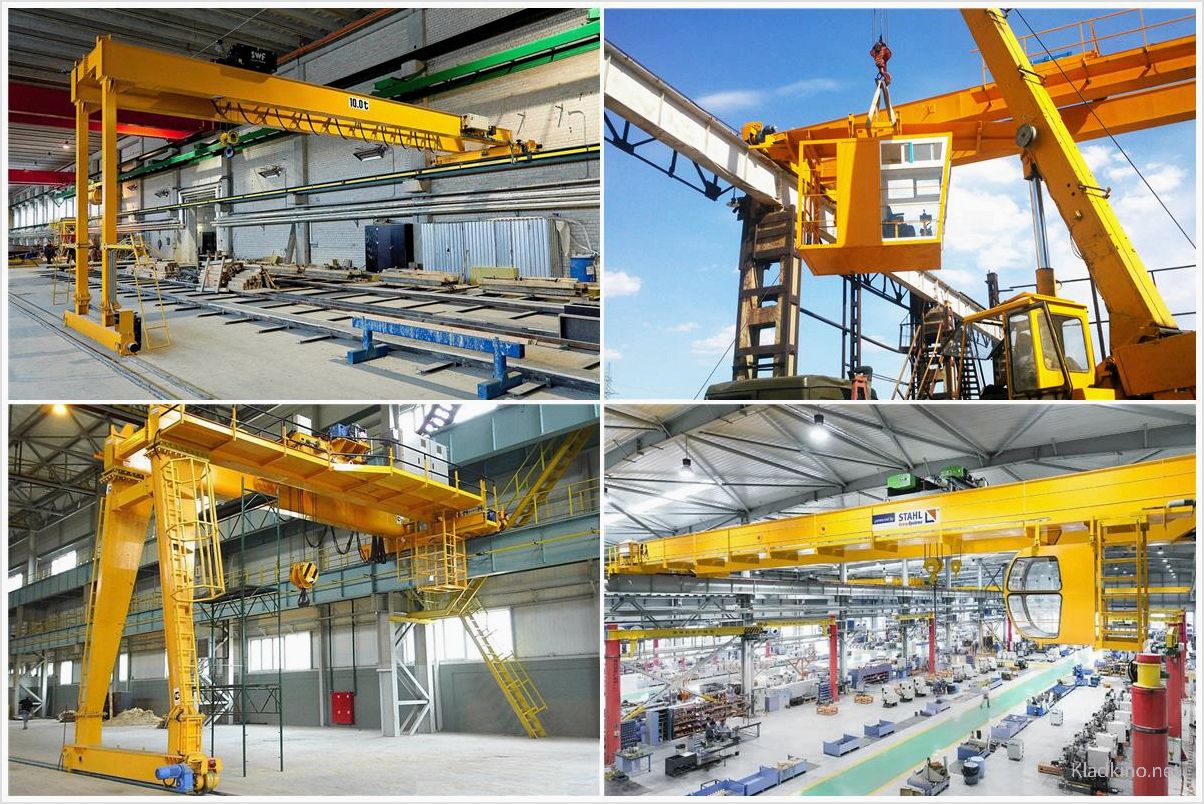

Как выбрать кран-укосину для производства

Обратите внимание на тип привода. Электрические краны удобны для интенсивной работы, а ручные подойдут для небольших цехов с редкими подъемами. Для агрессивных сред выбирайте нержавеющие модели или с порошковой окраской.

Перед тем как купить кран-укосину, уточните габариты рабочей зоны. Оптимальный вылет стрелы — на 15% шире самой крупной заготовки. Убедитесь, что монтажные крепления подходят для ваших колонн или перекрытий.

Срок службы крана зависит от регулярного обслуживания. Раз в 3 месяца проверяйте состояние тросов, подшипников и тормозных систем. Для ремонта используйте только оригинальные запчасти — это снизит риск поломок.

Если требуется мобильность, рассмотрите краны на опорных тележках. Они позволяют перемещать грузы вдоль цеха без демонтажа. Для точного позиционирования добавьте частотный преобразователь — он обеспечит плавный ход.

Выбор материалов для изготовления крановых балок и мостов

Для крановых балок и мостов выбирайте сталь с высокими прочностными характеристиками, например, марки Ст3сп или 09Г2С. Эти материалы обеспечивают устойчивость к динамическим нагрузкам и коррозии, что критично для долговечности конструкции.

- Ст3сп — подходит для балок с умеренной нагрузкой, обладает хорошей свариваемостью.

- 09Г2С — оптимальна для тяжелых режимов работы, выдерживает низкие температуры.

- 10ХСНД — применяется в агрессивных средах, устойчива к износу.

При проектировании мостовых кранов учитывайте толщину металла: для пролетов до 10 м достаточно 6–8 мм, для больших расстояний — от 10 мм. Дополнительно усиливайте узлы соединений, особенно если планируете кран укосина купить для жесткости конструкции.

Обратите внимание на защитные покрытия:

- Грунтовка с цинком — предотвращает ржавчину.

- Полимерные краски — увеличивают срок службы в условиях влажности.

Проверяйте сертификаты качества стали и соответствие ГОСТ 6713-91. Это исключит риски деформации под нагрузкой.

Технологии сварки и контроля качества швов в производстве талей

Оптимальный режим сварки для сталей марки Ст3 или 09Г2С — ток 180–220 А, напряжение 22–26 В. Превышение параметров ведет к перегреву шва, снижение — к непроварам. После сварки обязательна зачистка швов от шлака и визуальный осмотр на трещины или поры.

Для контроля качества используют ультразвуковую дефектоскопию или капиллярный метод (пенетранты). УЗ-сканер выявляет внутренние дефекты глубиной от 2 мм, а цветные индикаторы — поверхностные микротрещины. Проверяйте каждый третий шов в партии, особенно в узлах с динамической нагрузкой.

После сборки тали тестируют под нагрузкой, превышающей рабочую на 25%. Это выявляет скрытые деформации сварных соединений. Для защиты от коррозии швы грунтуют эпоксидными составами и покрывают двухкомпонентными эмалями.

Особенности сборки и тестирования цепных и канатных подъемников

Собранный подъемник тестируйте в три этапа: сначала без нагрузки, затем с 25% от максимального веса и, наконец, с полной нагрузкой. Проверьте плавность хода, отсутствие перекосов и посторонних шумов. Если механизм включает кран укосину, убедитесь, что она надежно закреплена и не создает люфтов. Купить кран укосину лучше у проверенных поставщиков, чтобы избежать брака.

Для канатных подъемников критично контролировать равномерность намотки троса на барабан. Не допускайте перехлестов и слабины — это снижает срок службы троса. После 10 рабочих циклов под нагрузкой проверьте крепежные соединения и при необходимости подтяните болты.

Цепные модели требуют регулярной смазки. Используйте густые масла или консистентные смазки, которые не стекают при нагреве. Раз в месяц проверяйте износ звеньев: если диаметр цепи уменьшился на 10%, замените ее.

При тестировании обращайте внимание на работу тормозной системы. Она должна срабатывать мгновенно и удерживать груз даже при отклонении от вертикали на 5 градусов. Для точной проверки используйте динамометр и тахометр.